مبدل حرارتی پوسته و لوله

مبدل حرارتی پوسته و لوله چیست؟

مبدل حرارتی پوسته و لوله یکی از کاربردی ترین انواع مبدل حرارتی در صنایع میباشد. به طور کلی مبدل حرارتی پوسته و لوله را میتوان یکی از بادوامترین و ارزانترین مبدلهای موجود دانست. یکی دیگر از عوامل برتری این مبدلها تعمیرات آسان آنها می باشد که در صنایع بسیار مهم می باشد.

از عوامل مهم دیگر در انتخاب مبدل حرارتی، سازگاری آنها با رسوب داخل سیالات میباشد. مبدل پوسته و لوله را میتوان با مقادیر مختلف رسوب به راحتی طراحی نمود. این امر بخاطر امکان افزایش قطر لوله های داخلی می باشد.

نحوه کار مبدل حرارتی پوسته و لوله

همانطور که گفته شد یکی از برتریهای مبدل پوسته لوله نسبت به انواع دیگر آن، تعمیر پذیر بودن آسان آن است. در جایی که نیاز به تعویض لوله ها یا تمیزکاری لوله ها میباشد، این نوع مبدل حرارتی به راحتی و با باز کردن چند پیچ این امکان را به کاربر می دهد تا با تعمیرات و نگهداری آسان آن بصورت دوره ای، راندمان انتقال حرارت آن را حفظ نماید.

مبدل حرارتی به دستگاهی اطلاق می شود که حرارت را از یک سیال نظیر آب، روغن، بخار و … گرفته و به سیال دیگری انتقال می دهد. این فرآیند باعث گرم شدن یک سیال و خنک شدن سیال دیگر خواهد شد. در صنایع نیز از مبدل حرارتی برای هر دو منظور استفاده می شود. ممکن است بخواهیم آبی را توسط بخار گرم کنیم یا هوا را توسط گازهای مبرد خنک کنیم.

مبدلهای حرارتی در کل به دو صورت مستقیم و غیر مستقیم می توانند انتقال حرارت را انجام دهند. در روش مستقیم دو سیال بدون واسط با هم برخورد کرده و انتقال حرارت و جرمی انجام می دهند، همانند گرمایش آب توسط بخار در دی اریتور. اما در بیشتر موارد انتقال حرارت بصورت غیر مستقیم و توسط یک فلز واسط انجام می شود. این فلز واسط می تواند به صورت یک لوله در مبدل بکار رود که به آن تیوب می گویند و یا بصورت صفحاتی باشد که دو سیال را از هم جدا می کنند. اما در کل این فلز باید دارای خواصی چون انتقال حرارت خوب و میزان خوردگی کم با آن دو سیال باشد. مبدل های حرارتی به انواع مختلفی تقسیم بندی می شوند که شما می توانید با مراجعه به صفحه انواع مبدل حرارتی با آنها آشنا شوید.

مبدل حرارتی پوسته و لوله دستگاهی است که در آن یک سیال در داخل تعدادی لوله و سیال دیگر در خارج آنها جریان پیدا می کنند. در اثر این جریان، سیال گرم حرارت خود را به دیواره لوله ها منتقل می کند و لوله ها نیز این حرارت را به سیال سرد انتقال می دهند. شما می توانید با دیدن فیلم زیر با طرز کار مبدل حرارتی پوسته و لوله و اجزای آن آشنا شوید:

اجزای تشکیل دهنده مبدل پوسته و لوله

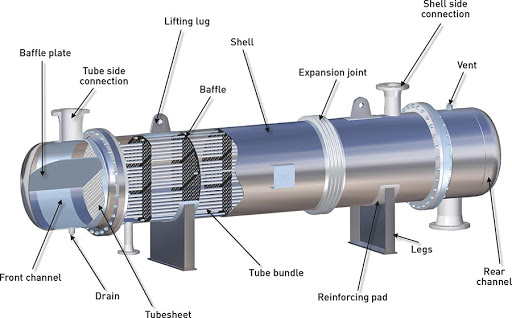

مبدل حرارتی پوسته و لوله از اجزای بسیار ساده ای تشکیل شده است. این امر باعث می شود تهیه مواد اولیه ساخت آن و تعمیرات و جایگزینی آن به راحتی انجام شود. مبدل حرارتی پوسته و لوله در انواع مختلفی ساخته می شود، اما اجزای آن شبیه هم می باشد. یک مبدل پوسته لوله شامل اجزای زیر می باشد:

1- لوله های داخلی یا تیوب:

لوله های داخلی که تیوب نامیده می شوند و در حقیقت همان فلز واسط و سطح انتقال حرارت می باشد. تیوب طوری طراحی می شود که علاوه بر انتقال حرارت، در مقابل خوردگی، فشار، رسوبات و دما مقاوم باشد. ممکن است داخل یا بیرون این تیوبها فین دار باشند که در افزایش انتقال حرارت بسیار موثر و کاربردی هستند. معمولا جنس این تیوب ها استنلس استیل، کربن استیل و یا مس می باشد. (شرکت مس شهید باهنر)

2- پوسته مبدل حرارتی:

پوسته از یک لوله با قطر زیاد ساخته می شود که تیوبها را در برمیگیرد. سیالی که در پوسته جریان دارد از یک سمت آن وارد شده، لابلای تیوبها حرکت کرده و از سمت دیگر خارج میشود. جنس پوسته از نوع کربن استیل، استنلس استیل، برنج، تیتانیوم و یا حتی شیشه و … می باشد. انتخاب جنس پوسته رابطه مستقیمی با میزان خوردگی سیال داخل آن دارد. البته عواملی چون فشار و دما نیز در تعیین ضخامت پوسته نقش کلیدی دارند. پوسته می تواند دارای سطح مقطع گرد یا چند ظلعی باشد اما بخاطر تحمل فشار بالایی که سطح مقطع گرد دارد معمولا پوسته بصورت یک لوله ساخته می شود. این لوله معمولا از نوع ورق نورد شده ، لوله درزدار، لوله اسپیرال یا لوله بدون درز می باشد.

3- صفحه لوله یا تیوب شیت:

تیوب شیت مبدل در حقیقت یک صفحه فلزی گرد با ضخامت بالاست. تیوب شیت در یک یا دو طرف پوسته نصب می شود. بر روی آن جای اتصال تیوبها سوراخکاری شده و تیوبها داخل سوراخهای آن نصب خواهند شد. وظیفه اصلی تیوب شیت جدا کردن دو سیال پوسته و لوله و همچنین پاس بندی کردن مبدل برای رفت و برگشت بیشتر سیال داخل لوله می باشد.

4- کلگی یا هد مبدل حرارتی:

هدهای مبدل پوسته لوله (بونت ها) در جلوی تیوب شیت ها بسته می شوند و دو وظیفه مهم بر عهده آنها میباشد. اول آنکه باعث تغیر مسیر سیال داخل تیوبها میشود. یعنی میتوان مبدل را توسط یک یا چند پارتیشن داخل هدها بصورت چند پاس طراحی کرد. بنابراین سیال داخل تیوبها چندبار از ابتدا تا انتهای مبدل را طی نماید که اینکار باعث افزایش راندمان و کاهش طول مبدل خواهد شد. دوم آنکه با بازکردن این هدها امکان تعمیر یا تمیزکاری سمت تیوبها فراهم خواهد شد.

5- بافل یا صفحات جداکننده:

بافل ها یکسری صفحات سوراخکاری شده شبیه تیوب شیت هستند. صفحات جداکننده (Buffle) درون دسته لوله ها بصورت منظم و تعداد مشخص و با فواصل طراحی و نصب میشوند. بافل ها دو نقش مهم در مبدل حرارتی پوسته و لوله دارند. نخست باعث می شوند که سیال داخل پوسته بصورت مستقیم از لابلای لوله ها عبور نکند. بافلها مسیر سیال را بصورت مارپیچ و عمود به تیوبها تغییر می دهند. بنابراین راندمان انتقال حرارت سیال داخل پوسته و تیوبها افزایش می یابد. دوم فاصله بین تیوبها را حفظ میکنند. زیرا افزایش یا کاهش فاصله تیوبها باعث کاهش انتقال حرارت و رسوب گرفتگی بین تیوبها میشوند.

6- تای رود:

تای رودها میله یا لوله هایی هستند که وظیفه آنها فیکس نگهداشتن فاصله بین بافل ها میباشد. آنها بصورت عمود بر تیوب شیت نصب و بافل ها برروی آنها نصب می شوند.

7- نازل ها:

معمولا دو عدد نازل بصورت فلنج یا بوشن برای ورود و خروج سمت تیوبها و دو عدد برای ورود و خروج سیال سمت پوسته ها برروی مبدل تعبیه میشوند.

8- سایر لوازم:

لوازم مورد نیاز دیگر مانند واشرها، پیچ های تیوب شیت و هدها، پایه های مبدل، اتصالات اضافی و بوشنهای دستگاههای اندازه گیری و …

انواع مبدل حرارتی پوسته و لوله

در استاندارد TEMA مبدل حرارتی پوسته و لوله به سه قسمت اصلی تقسیم می شود:

1- کلگی یا بونت جلو (Front Head)

2- پوسته (Shell)

3- بونت عقب (Rear Head)

هر کدام از این سه قسمت بر حسب نوع سیال، دمای کاری، فشار کاری و … به انواع مختلفی ساخته می شوند. اما به طور کلی مبدل های حرارتی پوسته و لوله به سه تیپ: فیکس تیوب باندل یا دو سر ثابت، فلوتینگ هد یا یکسر شناور (Floating Head) و یو شکل (U-Type) تقسیم بندی میشوند. در تصاویر زیر قسمتهای مختلف یک مبدل حرارتی پوسته و لوله استاندارد را مشاهده می کنید:

طراحی مبدل حرارتی پوسته و لوله

بطور کلی طراحی مبدل حرارتی به سه بخش زیر تقسیم می شود:

1- طراحی ترمال یا طراحی حرارتی:

مهندسان طراح در این بخش ابتدا از طریق داده های مسئله نظیر دِبی، دمای اولیه و دمای نهایی سطح انتقال حرارت را محاسبه می کنند. برای طراحی باید چند پارامتر دیگر به عنوان شاخص در نظر گرفته شود. به عنوان مثال مشخصات فیزیکی سیال، جنس تیوبها، قطر تیوبها، ضخامت تیوبها، فاصله آنها و فاصله بافل ها. همچنین تعداد مسیر رفت و برگشت سیال یا تعداد پاس مبدل در طراحی و محاسبه سطح حرارتی نقش بسزایی دارد.

محاسبات ترمال مبدل حرارتی بر اساس روابط مکانیک سیالات و ترمودینامیک انجام می شود. سپس از طریق آن سطح انتقال حرارت، تعداد تیوبها، قطر پوسته، طول مبدل و پارامترهای فیزیکی دیگر بدست می آید. خوشبختانه اکنون با وجود نرم افزارهای به روز و قوی مانند ASPEN و HTRI محاسبه مبدل حرارتی دقیقتر و راحت تر شده است. اما بخاطر وجود روابط پیچیده در محاسبه مبدل های حرارتی، حتی در نرم افزارها بازهم امکان خطا وجود داشته و لازم است این محاسبات توسط مهندس خبره و با تجربه انجام شود.

2- محاسبات مکانیکال:

بعد از طراحی حرارتی نوبت به محاسبات مربوط به تعیین ضخامت، تحلیل تنشها و دیگر پارامترهای مربوط به تحمل فشار و استرس در بخشهای مختلف مبدل می رسد. برای اینکه یک مبدل بتواند طی سالهای متمادی به درستی کار کند و عواملی چون ترکیدگی در اثر فشار، پدیده رزونانس و ویبره و … در آن لحاظ شده باشد باید عوامل مهمی چون سرعت سیال در داخل تیوبها و پوسته، نوع تیوب باندل، اتصال تیوبها به تیوب شیت و دهها عامل دیگر توسط مهندس محاسب یا نرم افزار مدل شود تا بهترین نتیجه برای اجزای یک مبدل حرارتی بدست آید.

3- تهیه نقشه:

پس از انجام دو مرحله بالا، یک نقشه کامل جهت ساخت مبدل تهیه می شود. در این نقشه باید ابعاد، ضخامت، نوع اتصال هر دو قطعه، نقشه برشکاری هر قطعه و جانمایی اتصالات مشخص شود. همچنین در آن نحوه تست، فشار و دمای کاری مبدل، ایزولاسیون و خلاصه هر آن چیزی که برای ساخت مبدل حرارتی پوسته لوله مورد نیاز است گنجانده شود.

نحوه ساخت مبدل حرارتی پوسته و لوله

بر حسب نقشه های تایید شده از طرف کارفرما، مراحل زیر برای ساخت یک مبدل حرارتی انجام می پذیرد:

خرید متریال:

- ابتدا لیست قطعات مورد نیاز برای خرید، از نقشه استخراج شده و خرید آنها انجام می شود.

- ابعاد متریال خریداری شده از نظر ضخامت و غیره اندازه گیری می شود.

- برای اطمینان از درستی جنس مواد اولیه و تطابق آنها با لیست متریال موجود در نقشه، مقداری از متریال را به آزمایشگاه مربوطه می فرستند. سپس تاییدیه آزمایشگاه شامل نتایج ترکیبات مواد، تست کشش و … را به دست می آورند.

برشکاری و فرم دهی:

- پس از کسب تاییدیه از آزمایشگاه، نقشه برش متریال بر حسب نقشه اصلی تهیه و متریال هر جزء مبدل حرارتی برشکاری می شود و در پایان توسط مهندس ناظر از نظر ابعاد چک می شود.

- سپس هر جزء که نیاز به فرم دهی دارد، با ابزار مخصوص و استاندارد فرم دهی می شود. به عنوان مثال در مبدلهای طرح U شکل، باید تیوب ها توسط دستگاه u-bender خم شوند. یا فلنج ها و تیوب شیت ها باید تراشکاری شده و مطابق نقشه سوراخکاری شوند. در این مرحله نیز تمام ابعاد بدست آمده باید توسط مهندس ناظر کنترل شده و ابعاد در فرم مربوطه ثبت گردد.

ساخت اجزای مبدل حرارتی

برروی تیوب شیت، تیوبها نصب می شود و ما بین آنها بافلها جایگذاری می شوند. فاصله گذاری بین بافلها در حفظ راندمان دستگاه بسیار مهم است. بنابراین از تعدادی تای رود و اسپیسر برای فیکس کردن فاصله بافلها استفاده می شود. در ضمن فیکس کردن بافلها بدلیل جلوگیری از ویبره آنها و در نتیجه خورده شدن تیوبهایی که در تماس با بافلها هستند ضروری می باشد.

سپس سر تیوبها باید به تیوب شیت فیکس شوند. برای اینکار معمولا از دو روش اکسپند کردن و یا جوشکاری سر تیوبها یا تلفیق هر دو روش برای مقاوم سازی تیوبها در برابر فشار و نشتی استفاده می شود.

سپس سر تیوبها باید به تیوب شیت فیکس شوند. برای اینکار معمولا از دو روش اکسپند کردن و یا جوشکاری سر تیوبها یا تلفیق هر دو روش برای مقاوم سازی تیوبها در برابر فشار و نشتی استفاده می شود.

به موازات ساخت تیوب باندل، پوسته مبدل نیز باید ساخته شود. بنابراین بر روی پوسته نازلهای ورودی و خروجی جانمایی شده و برشکاری می شوند. فلنج های اتصال به تیوب شیت نیز به آن جوشکاری شده و اتصالات و موارد دیگر نظیر پایه و قلاب برروی آن نصب می شوند.

هدهای مبدل پوسته و لوله نیز بر اساس تعداد پاس مبدل و نازلهای ورودی و خروجی مطابق نقشه ساخته می شوند. لازم به یادآوری است هدهای مبدل حرارتی پوسته و لوله در استاندارد TEMA دارای اشکال مختلفی است. این طرحها به کاربر امکان باز و بسته شدن راحت و دسترسی به داخل تیوبها را میدهد.

پس از جوشکاری و آماده سازی پوسته باید داخل پوسته مبدل کاملا تمیزکاری شود، تا هر گونه زائدهای از داخل آن پاکسازی شود.

تست هیدرواستاتیک مبدل حرارتی پوسته و لوله

1- آماده سازی مبدل حرارتی برای تست:

- ابتدا هر دو قسمت تیوب باندل و پوسته توسط مهندس ناظر مطابق نقشه چک می شود.

- سپس باید تیوب باندل را به داخل پوسته وارد کرد تا برای تست اولیه آماده شود، که برای این کار معمولا از تسمه لاستیکی استفاده می شود. بدین ترتیب تیوب باندل را مهار کرده و بدون خسارت به آن، آنرا به درون پوسته هل می دهند. سپس پیچها و واشرهای تیوب شیت و فلنج بدنه را محکم می بندند.

2- تست اولیه:

- برای تست اولیه ابتدا هدها را نمی بندند و از سمت پوسته آب را وارد می کنند و تحت فشار قرار می دهند. هرکدام از تیوبها که عیبی مانند سوراخ شدگی یا اکسپند ناقص داشته باشند در این نوع تست مشخص می شوند. بنابراین تولید کننده باید نسبت به رفع این عیوب اقدام نماید.

3- تست نهایی:

- پس از تست اولیه نوبت به تست اصلی مبدل می رسد. پس هدها را هم در سر مبدل می بندند و کاملا پیچها را محکم می کنند.

- حال از دو سمت پوسته و لوله آب را وارد کرده و 1/5 برابر فشار کاری هر سمت به آن فشار وارد می کنند. نیاز به یادآوری است که افزایش فشار نباید بصورت ناگهانی باشد، بلکه باید زمان مشخصی را طبق استاندارد به افزایش فشار اختصاص داد.

- سپس به مدت یک تا دو ساعت مبدل را تحت فشار ثابت نگه می داریم. البته باید دقت نمود که گیج های فشار کالیبره بوده و خطا نداشته باشد.

- پس از این زمان اگر افت فشار در دو سمت مشاهده نشد به مرور فشار تست را می شکنیم تا فشار به صفر برسد و آب را بصورت کامل خارج می کنیم.

- در مرحله آخر باید دقت نمود که آب داخل بصورت کامل خشک شود تا به مرور بین تیوبها و پوسته پیل شیمیایی تشکیل نشود.

- مطابق تست انجام شده یک برگه گزارش تست شامل نمودارها، نحوه تست، نوع سیال و … تهیه شده و به کارفرما ارائه می شود.

رنگ آمیزی و مراحل نهایی

– ابتدا باید سطوح مبدل را بصورت کامل از زوائد جوشکاری پاک نمود، که برای اینکار معمولا از فرچه سیمی و سنگ فرز استفاده می شود. البته باید دقت داشت که هر گونه سنگ زنی و جوشکاری مجدد خطوط جوش بعد از تست هیدرو استاتیک ممنوع می باشد.

– پس از این مرحله باید سطح پوسته و کلگی ها سندبلاست شوند، که معمولا سندبلاست برحسب کد SA2 1/2 انجام می شود.

– سپس مطابق اسپک رنگ داخل نقشه، به صورت لایه لایه رنگ آمیزی انجام می شود. معمولا سه لایه آستر، میانی و نهایی برروی مبدل اجرا می شود.

قیمت مبدل حرارتی پوسته و لوله

برای محاسبه قیمت مبدل حرارتی پوسته و لوله ابتدا باید اجزای آنرا از محاسبات و نقشه استخراج کرد. سپس یک جدول متره برآورد از اجزا و قیمت هر جزء تهیه نمود. در نهایت بر حسب این جداول و سود منطقی شرکت سازنده، قیمت آن به خریدار اعلام می گردد. البته می توان برای مبدل های پر کاربرد نظیر مبدل های استخر یا گرمایش از کف و … که روتین هستند بر حسب سطح حرارتی آنها قیمت را به مشتری اعلام نمود. اما اکنون با توجه به تغییرات روزانه قیمت متریال، تهیه لیست قیمت برای مبدل های حرارتی امکان پذیر نمی باشد. بنابراین شما می توانید برای اطلاع از آخرین قیمتها با مهندسان شرکت مبدل سازان مبنا تماس بگیرید.

کاتالوگ مبدل حرارتی پوسته و لوله

محاسبه مبدل های حرارتی پوسته و لوله با توجه به گستردگی سیالات باید توسط مهندس محاسب صورت پذیرد. اما ما در وب سایت شرکت مبدل سازان مبنا محاسبه دو نوع مبدل بخار به آب و آب به آب در اختیار شما قرار می دهیم. بنابراین شما می توانید بدون انجام محاسبات پیچیده و بصورت تقریبا دقیق این دو نوع مبدل پرکاربرد را محاسبه نمایید.

مبدل حرارتی ، قیمت مبدل حرارتی پوسته و لوله ، کاتالوگ مبدل حرارتی پوسته و لوله ،لیست قیمت مبدل ، مبدل شل تیوب ، مبدل پوسته و لوله ،گرمکن ، مبدل استخر ، مبدل گرمایش از کف ، مبدل لحظه ای ، مبدل اویل کولر ، گرمایش استخر ، مبدل جکوزی،مبدل آبگرمکن،انتخاب مبدل،بهترین مبدل،مبدل موتورخانه،انواع مبدل حرارتی،مبدل سازان ،مبدل ساز، مبدل گرمایی ، مبدل حرارتی لوله ای ،مبدل حرارتی دو لوله ای ، مبدل حرارتی پوسته و لوله استیل ، قیمت مبدل حرارتی، مبدل حرارتی آبگرم مصرفی ، اجزای مبدل حرارتی ، مبدل حرارتی موتورخانه ، مبدل حرارتی چیست ، تولیدی مبدل حرارتی ،تولید کننده مبدل حرارتی پوسته و لوله ، مبدل خنک کننده روغن،مبدل مازوت،مبدل بخار به آب ،کندانسور آبی ، اواپراتور پوسته و لوله ،مبدل شلنگ تیوب،کویل مسی،مبدل مسی، مبدل استیل،کویل استیل،هزینه مبدل،کاتالوگ مبدل حرارتی،مبدل حرارتی چیست ، طراحی مبدل حرارتی پوسته و لوله ،سازنده مبدل حرارتی پوسته و لوله ، محاسبه مبدل حرارتی پوسته و لوله ،مبدل حرارتی U شکل ،مبدل حرارتی یو شکل، انتقال حرارت در مبدل حرارتی، مبدل ، انواع مبدل حرارتی ، مبدل حرارتی ، مبدل گرمایی ، مبدل آبگرمکن ، مبدل شل و تیوب ، مبدل شل اند تیوب ،مبدل شل تیوب ، مبدل پوسته و لوله ، مبدل شیلنگ تیوب، مبدل بخار ، Shell and tube Heat Exchanger، مبدل حرارتی استیم ،گرمکن مازوت، مبدل حرارتی مازوت ،مبدل حرارتی گازوئیل، مبدل حرارتی گازوییل ،گرمکن مخزن سوخت ،مبدل مخزن سوخت ،مبدل گرمکن آب، گرم کننده آب، مبدل اواپراتور ،مبدل کندانسور ،اواپراتور آبی ،کندانسور آبی ،اواپراتور پوسته و لوله ،کندانسور پوسته و لوله ،اواپراتور شل اند تیوب ،کندانسور شل اند تیوب ،مبدل اویل کولر پوسته و لوله ،مبدل خنک کن روغن ،مبدل خنک کن آب صابون ،مبدل استخر ،مبدل جکوزی ،گرمکن استخر ،گرمکن آب استخر ،آبگرمکن جکوزی ،آبگرمکن استخر ،مبدل اگزاست ،chp ،مبدل استیل، مبدل یو،کویل استیل ،کوئل میدل ،تیوب باندل ،بافل مبدل ،پوسته مبدل حرارتی ،صفحات نگهدارنده ،فین لوله، تیوب مسی، لوله مسی، تیوب برنجی، لوله برنجی، تیوب استیل، بونت مبدل، پاس مبدل، تعداد پاس مبدل ،بونت مبدل حرارتی، دسته لوله مبدل ،طرز کار مبدل حرارتی، مبدل حرارتی چیست؟ ،مبدل پوسته و لوله چیست؟ ،مبدل Shell and Tube چیست؟ ،مبدل پوسته و لوله چگونه ساخته می شود؟ محاسبه مبدل حرارتی پوسته و لوله، محاسبه مبدل حرارتی شل اند تیوب ،نحوه تست مبدل پوسته و لوله، اجزاء مبدل پوسته و لوله ،اجزاء مبدل شل اند تیوب ،انتخاب مبدل حرارتی مناسب، تیپ های مبدل حرارتی، مبدل استیل استخر، اواپراتور R22 ،اواپراتور R134 ،قیمت مبدل حرارتی پوسته و لوله ،قیمت مبدل حرارتی شل اند تیوب ،قیمت مبدل استخر ،قیمت اواپراتور پوسته و لوله، انواع اواپراتور، انواع کندانسور، جریان سیال در مبدل، مبرد اواپراتور، مبرد R22، مبرد R134 ،مبرد آمونیاکی ،مبدل آمونیاک ،مبدل اسید ،مبدل اسید سولفوریک ،مبدل خانگی ،مبدل یو مسی، مبدل حرارتی یو شکل، مبدل حرارتی شناور،مبدل فلوتینگ، مبدل حرارتی فیکس تیوب ،استاندارد TEMA ،استاندارد طراحی مبدل TEMA ،نرم افزار طراحی مبدل ASPEN ،نرم افزار طراحی مبدل Bjac ،استاندارد طراحی مبدل حرارتی، طراحی ترمال و مکانیکال مبدل حرارتی، طراحی حرارتی و مکانیکی، مبدل حرارتی ،تعمیرات مبدل حرارتی پوسته و لوله ، shell and tube heat exchanger ،after cooler,inter cooler،

مطالب مرتبط

نقش مخزن فیلتر شنی در تصفیه آب

فیلتر شنی یکی از روشهای رایج برای تصفیه آب است که در تصفیه خانه های آب و استخرها استفاده میشود. این فیلترها به کمک لایه های شن، ذرات معلق و ناخالصیهای آب را جدا کرده و کیفیت آب را بهبود میدهند.

فیلترهای شنی

فیلترهای شنی (Sand Filters) یکی از رایجترین و مؤثرترین دستگاهها در فرآیند تصفیه آب هستند که برای پاک سازی آب از ذرات معلق، کدورت، گل و لای، باکتریها و ناخالصیهای فیزیکی استفاده میشوند. فیلترهای شنی در صنایع گوناگون به کار میروند.

نکاتی درباره منبع کویل دار

مخزن کویل دار به عنوان یک راهکار انعطاف پذیر برای انتقال حرارت و استفاده از مایعها در صنایع مختلف مورد استفاده قرار میگیرد و در ایجاد و تأمین فرایندهای گرمایشی و خنک کننده اساسی است.